引言

钻头在加工各种材料时,经常会遇到屑片积累的问题。这些屑片不仅会影响加工质量,还可能造成设备故障。因此,如何有效地减少钻头断屑是提高加工效率和保证加工精度的重要课题。本文将探讨一些有效的措施来帮助减少钻头断屑。

了解钻头断屑的原因

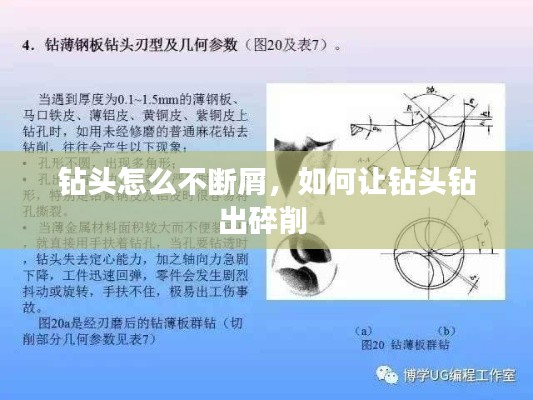

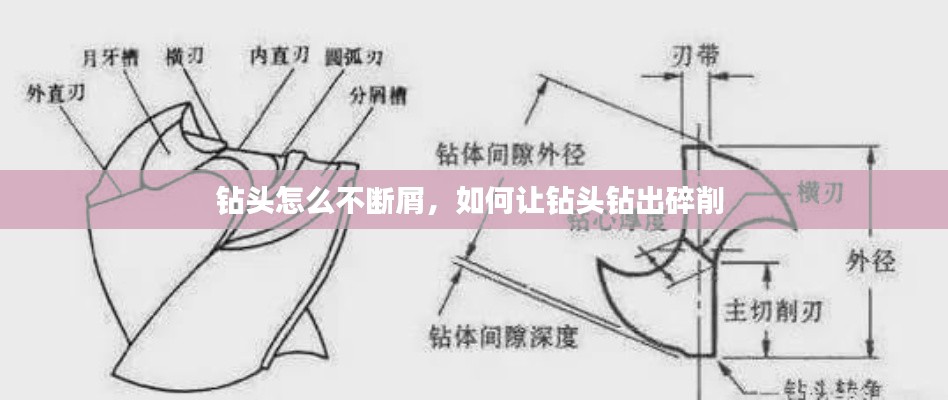

钻头断屑的主要原因是切削力过大、切削温度过高、切削刃口磨损和切削参数选择不当等。以下是具体原因的分析:

切削力过大:当钻头在加工过程中受到的切削力超过其承受能力时,会导致钻头断裂。

切削温度过高:过高的切削温度会使钻头材料软化,降低其强度和韧性,从而容易断裂。

切削刃口磨损:刃口磨损会导致切削力增大,切削温度上升,从而增加断屑的风险。

切削参数选择不当:如切削速度、进给量和切削深度等参数选择不当,会导致切削条件恶化,增加断屑的可能性。

优化切削参数

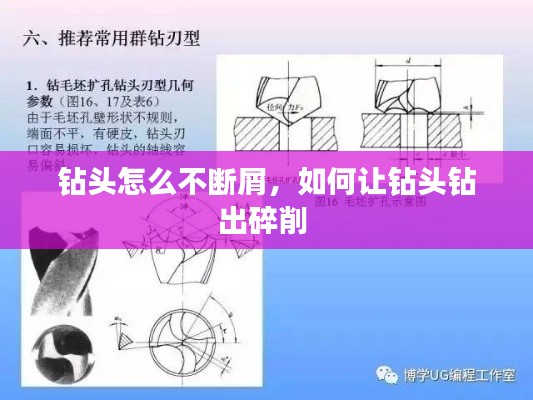

通过优化切削参数可以有效减少钻头断屑。以下是一些具体的措施:

合理选择切削速度:切削速度过高或过低都会导致切削力增大,因此应根据加工材料、钻头类型和加工精度要求合理选择切削速度。

适当调整进给量:进给量过大或过小都会影响切削条件,导致断屑。应根据钻头直径和加工材料选择合适的进给量。

控制切削深度:切削深度过大或过小都会影响切削条件和加工质量。应根据加工要求和钻头能力选择合适的切削深度。

采用高性能钻头材料

高性能钻头材料可以提高钻头的耐磨性、耐热性和强度,从而减少断屑。以下是一些常见的钻头材料:

正确选用切削液

切削液可以降低切削温度,减少切削力,提高钻头的耐用性。以下是一些切削液的选择要点:

选择合适的切削液类型:根据加工材料、切削速度和切削温度选择合适的切削液类型,如油性切削液、水性切削液和乳化切削液等。

合理配置切削液流量:切削液流量应适中,过多或过少都会影响切削效果。

保持切削液清洁:切削液中的杂质会影响切削效果,因此应定期更换或过滤切削液。

提高机床精度

机床精度直接影响加工质量和钻头的耐用性。以下是一些提高机床精度的措施:

总结

钻头断屑是加工过程中常见的问题,通过优化切削参数、采用高性能钻头材料、正确选用切削液和提高机床精度等措施,可以有效减少钻头断屑,提高加工质量和效率。在实际生产中,应根据具体情况选择合适的措施,确保加工过程的顺利进行。

转载请注明来自昌宝联护栏,本文标题:《钻头怎么不断屑,如何让钻头钻出碎削 》

冀ICP备19033229号-1

冀ICP备19033229号-1

还没有评论,来说两句吧...